چگونه یک اپراتور کارخانه اختلاط آسفالت واجد شرایط باشیم؟ اول از همه، اپراتور باید به ساختار و اصول کار هر قسمت از ایستگاه اختلاط مسلط باشد. بر این اساس کلیه جزئیات تولید به ویژه سیستم اندازه گیری را به شدت کنترل کنید زیرا کیفیت کار اندازه گیری مستقیماً بر کیفیت مخلوط آسفالت تأثیر خواهد گذاشت. شاخص های فنی

در مورد سیستم اندازه گیری سنگ باید توجه داشت که:

(1) هر درب تخلیه را به صورت انعطاف پذیر و سریع باز و بسته نگه دارید.

(2) هر درگاه تخلیه باید تمیز و عاری از رسوب باشد تا اطمینان حاصل شود که سنگ می تواند به سرعت و به طور یکنواخت در طول اندازه گیری جریان یابد.

(3) هر درب تخلیه باید به سرعت بسته و به خوبی مهر و موم شود. در پایان اندازه گیری یک ماده نباید نشتی از مواد وجود داشته باشد.

(4) ناحیه اطراف قیف توزین سنگدانه باید تمیز نگه داشته شود و برای جلوگیری از گیر کردن قیف هیچ ماده خارجی وجود نداشته باشد. قیف توزین سنگدانه باید همیشه به طور کامل معلق نگه داشته شود.

(5) پیش بارگذاری هر لودسل جمعی باید متعادل باشد، نیرو باید ثابت باشد و القاء باید حساس باشد.

برای سیستم های اندازه گیری پودر باید به نکات زیر توجه کرد:

(1) خط لوله انتقال پودر را صاف و بدون انسداد نگه دارید.

(2) فیدر یا شیر باید محکم مهر و موم شده باشد و پس از اتمام اندازه گیری هیچ پودری نشت نکند.

(3) به طور مکرر گرد و غبار و زباله های روی قیف اندازه گیری پودر را حذف کنید تا تمیز بماند.

(4) کل سیستم اندازه گیری باید به خوبی مهر و موم شود تا از مرطوب شدن و جمع شدن پودر جلوگیری شود.

(5) مقیاس پودر باید به طور کامل تخلیه شود و هیچ پودر باقیمانده ای در داخل مقیاس وجود نداشته باشد. درب تخلیه باید محکم بسته شود و هیچ پودری در طول اندازه گیری نشت نکند.

برای سیستم های اندازه گیری آسفالت به موارد زیر توجه کنید:

(1) قبل از شروع تولید، خط لوله باید به طور کامل گرم شود تا اطمینان حاصل شود که دمای آسفالت در سیستم به مقدار مشخص شده می رسد.

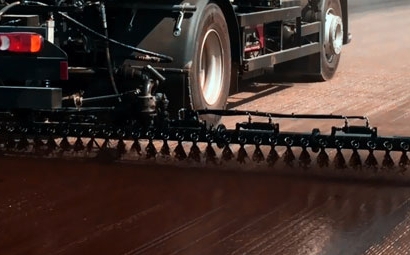

(2) لوله پاشش آسفالت باید تمیز و صاف باشد و قسمت نازل نباید مسدود شود، در غیر این صورت پاشش ناهموار خواهد بود و اثر اختلاط تحت تأثیر قرار می گیرد.

(3) پمپ اسپری آسفالت یا دریچه بازشو باید محکم بسته شود تا اطمینان حاصل شود که پس از اتمام پاشش آسفالت چکه نمی کند.

(4) عملکرد شیر سوئیچ اندازه گیری آسفالت باید دقیق و به موقع باشد و آب بندی باید خوب باشد. بشکه اندازه گیری آسفالت باید محکم و انعطاف پذیر آویزان شود.

برای کل سیستم اندازه گیری کارخانه اختلاط آسفالت، اپراتور باید به طور مکرر آن را بررسی کند. بررسی کنید که آیا هر ترازو کاملاً آویزان است و آیا پدیده چسبندگی وجود دارد یا خیر. بررسی کنید که آیا هر سنسور توزین به طور معمول کار می کند و آیا القایی حساس است یا خیر. مرتباً بررسی کنید تا مقدار نمایش داده شده با مقدار واقعی مطابقت داشته باشد. اگر مشکلی پیدا شد، آن را به موقع حل کنید تا مطمئن شوید که سیستم اندازه گیری همیشه در شرایط کار خوب است.

ثانیا، اپراتور باید تجربه غنی را جمع آوری کند و بتواند اکثر خرابی های مکانیکی را پیش بینی کند و خطرات پنهان را در اسرع وقت حل و حذف کند. پس از رخ دادن یک عیب، باید به طور دقیق قضاوت و به موقع برطرف شود تا از استفاده عادی دستگاه اطمینان حاصل شود. برای تحقق این امر، اپراتور علاوه بر نگهداری به موقع ماشین آلات طبق مقررات، باید موارد زیر را نیز انجام دهد:

(1) اپراتور باید به طور مکرر گشت زنی کند، با دقت مشاهده کند، و قطعات متحرک مکرر را به دقت بازرسی کند. بررسی کنید که آیا اتصالات شل هستند، آیا روغن کاری خوب است، آیا حرکت انعطاف پذیر است، آیا سایش غیر طبیعی وجود دارد و غیره، و به موقع با هر مشکلی برخورد کنید.

(2) هنگامی که ایستگاه میکس در حال چرخش است، با گوش های خود گوش دهید، با قلب خود فکر کنید و هر صدا را درک کنید. اگر صداهای غیر طبیعی وجود دارد. باید علت را کشف کرد و با آن به درستی برخورد کرد;

(3) در شناسایی بوهای مختلف خوب عمل کنید. به عنوان مثال، اگر دمای روغن بیش از حد بالا باشد، دمای تخلیه از حد مجاز فراتر رود، مدارها و وسایل الکتریکی اتصال کوتاه و سوخته شوند، گرمای بیش از حد ناشی از اصطکاک غیرعادی، وسایل برقی و مدارها بیش از حد بار شده و باعث گرمایش جدی و غیره شود. آنها بوهای مختلفی را متصاعد خواهند کرد. از طریق بوهای مختلف، شکست جزئی را نیز می توان پیش بینی کرد.

به طور خلاصه، اپراتور باید به ظاهر و رنگ توجه کند، از حواس مختلف استفاده کند و از ابزارهای مختلف برای درک هر تغییر غیرعادی استفاده کند، آن را به دقت تجزیه و تحلیل کند، دلایل را دریابد و خطرات پنهان را دریابد. با توجه به ساختار پیچیده ایستگاه اختلاط، انواع مختلفی از قطعات از جمله سیستم های کنترل برق و گاز، سیستم های تامین آسفالت، سیستم های احتراق، سیستم های اندازه گیری، سیستم های حذف گرد و غبار و غیره وجود دارد. تسلط یک اپراتور بسیار دشوار است. قطعات و به طور دقیق قضاوت و تمامی عیوب را در مدت زمان کوتاهی از بین ببرید. بنابراین، اگر می خواهید اپراتور خوبی باشید، باید با دقت مشاهده کنید، مکرر فکر کنید، با دقت خلاصه کنید و دائماً تجربه جمع آوری کنید. علاوه بر این، اپراتورها علاوه بر مهارت در تجهیزات، باید از کنترل کیفیت محصول نیز آگاهی داشته باشند. یعنی با دما، نسبت روغن به سنگ، درجه بندی و ... مخلوط آسفالتی آشنا هستند و می توانند با مهارت در مورد مخلوط قضاوت فنی کنند و به موقع مشکلات مخلوط را تحلیل و حل کنند.

(1) کنترل دمای مخلوط:

دمای مخلوط یکی از معیارهای ارزیابی صلاحیت مخلوط است. اگر درجه حرارت خیلی بالا یا خیلی پایین باشد، ضایع خواهد بود و قابل استفاده نیست. بنابراین، نحوه کنترل دما یکی از مهارت های اساسی است که اپراتورها باید داشته باشند.

عواملی که بر دمای مخلوط تأثیر می گذارند عبارتند از کیفیت سوخت. اگر کیفیت سوخت ضعیف باشد، ارزش حرارتی پایین باشد، و احتراق ناکافی باشد، باعث می شود سنگ ناپایدار گرم شود، دما پایین می آید و بقایای احتراق در مخلوط باقی می ماند و به طور جدی بر روی سنگ تأثیر می گذارد. کیفیت مخلوط اگر ویسکوزیته سوخت بیش از حد بالا باشد، محتوای ناخالصی آن زیاد و محتوای آب زیاد است. باعث مشکلات اشتعال، انسداد لوله و کنترل دما می شود. رطوبت مواد اولیه یکی دیگر از عوامل موثر بر دما است. ماده اولیه دارای رطوبت زیادی است و ناهموار است. در طول فرآیند تولید، کنترل دمای گرمایش سنگ دشوار است. علاوه بر این، وضعیت فنی سیستم احتراق، فشار پمپ سوخت رسانی و میزان پاشش سوخت همگی به دمای مخلوط مربوط می شوند. خرابی هایی مانند سایش، نشت هوا و انسداد سیستم احتراق مانع از حفظ عملکرد اولیه هر جزء می شود که در نتیجه فشار سیستم پایین، تامین سوخت ناپایدار، اثر احتراق اتمیزاسیون ضعیف و تأثیر جدی بر دمای هم زدن ایجاد می شود.

بنابراین، اپراتورهای با تجربه باید بتوانند کیفیت سوخت، خشکی و مرطوب بودن مواد اولیه و وضعیت کار سیستم احتراق را به طور دقیق قضاوت کنند. در صورت کشف مشکلات به سرعت اقدامات مناسب را انجام دهید. اگرچه تجهیزات اختلاط امروزی دارای قابلیت کنترل دما به صورت خودکار هستند، اما کنترل دما دارای تاخیر است زیرا برای تنظیم دما به فرآیندی از تشخیص دما تا افزودن و کم کردن شعله نیاز دارد. برای اطمینان از اینکه ایستگاه اختلاط دمای اختلاط ضایعات تولید نمی کند، اپراتور باید سرعت تغییر دما را به دقت مشاهده کند، نتایج تغییر دما را از قبل پیش بینی کند، و شعله را به صورت دستی افزایش یا کاهش دهد یا مقدار تغذیه را افزایش یا کاهش دهد تا کنترل شود. دما تغییر می کند به طوری که نتایج تغییر از محدوده مشخص شده تجاوز نکند، در نتیجه ضایعات کاهش یا حذف می شود.

(2) کنترل درجه بندی مخلوط:

درجه بندی مخلوط به طور مستقیم بر عملکرد روسازی تأثیر می گذارد. در صورتی که درجه بندی مخلوط غیر منطقی باشد روسازی دچار بیماری هایی مانند نسبت فضای خالی بزرگتر یا کوچکتر، نفوذپذیری آب، شیار شدن و غیره می شود که باعث کاهش طول عمر روسازی شده و کیفیت پروژه را به شدت تحت تاثیر قرار می دهد. بنابراین، کنترل درجه بندی مخلوط نیز یکی از مهارت هایی است که اپراتور باید از آن برخوردار باشد.

عواملی که بر درجه بندی مخلوط تأثیر می گذارند عبارتند از: تغییر در اندازه ذرات ماده خام، تغییر در صفحه ایستگاه اختلاط، محدوده خطای اندازه گیری و غیره.

اندازه ذرات مواد خام مستقیماً بر درجه بندی مخلوط تأثیر می گذارد. هنگامی که تغییراتی در مواد اولیه یافت می شود، اپراتور باید با آزمایشگاه همکاری کند تا نسبت مخلوط تولید را تنظیم کند. تغییر صفحه مواد داغ در ایستگاه اختلاط عامل مهمی است که بر درجه بندی مخلوط تأثیر می گذارد. اگر صفحه مسدود شده باشد و مواد داغ به اندازه کافی غربال نشوند، درجه بندی نازک تر می شود. اگر صفحه نمایش شکسته، آسیب دیده، نشت یا فرسوده شده باشد، درجه بندی مخلوط درشت تر می شود. خطای اندازه گیری ایستگاه اختلاط نیز مستقیماً بر درجه بندی تأثیر می گذارد. اگر محدوده خطای اندازه گیری بیش از حد بزرگ تنظیم شود، نسبت مخلوط تولید تا حد زیادی از نسبت اختلاط هدف منحرف می شود و به طور جدی بر کیفیت مخلوط تأثیر می گذارد. اگر محدوده خطای اندازه گیری خیلی کوچک تنظیم شود، زمان اندازه گیری را افزایش می دهد و بر خروجی تأثیر می گذارد. همچنین باعث می شود که اندازه گیری به طور مکرر از حد فراتر رود و بر عملکرد عادی ایستگاه اختلاط تأثیر بگذارد.

به طور خلاصه، اپراتور باید به تغییرات مواد اولیه توجه زیادی داشته باشد، صفحه نمایش را به طور مکرر بررسی کند، مشکلات را به موقع حل کند و محدوده اندازه گیری را با توجه به ویژگی های ایستگاه اختلاط و سایر عوامل در بهترین حالت تنظیم کند. برای اطمینان از نسبت مخلوط مخلوط آسیاب جت، سایر عوامل موثر بر درجه بندی را به دقت در نظر بگیرید.

(3) کنترل نسبت نفت به سنگ مخلوط:

نسبت آسفالت به سنگ مخلوط آسفالت با درجه بندی مواد معدنی و محتوای پودر تعیین می شود. تضمین اساسی برای استحکام روسازی و عملکرد آن است. آسفالت زیاد یا کم باعث ایجاد بیماری های مختلف در روسازی می شود.

بنابراین کنترل دقیق میزان آسفالت بخش مهمی از کنترل تولید است. اپراتورها باید در طول تولید به جنبه های زیر توجه کنند:

در حین کار، سعی کنید محدوده خطای اندازه گیری آسفالت را تا حد ممکن کوچکتر کنید تا بهترین اندازه گیری آسفالت را به دست آورید. مقدار پودر اضافی نیز عامل مهمی است که بر نسبت آسفالت به سنگ تأثیر می گذارد، بنابراین اندازه گیری پودر نیز باید به دقت کنترل شود. با توجه به محتوای گرد و غبار سنگدانه های ریز، تنظیمات معقول را انجام دهید.

انگلیسی

انگلیسی  آلبانیایی

آلبانیایی  روسی

روسی  عربی

عربی  امهری

امهری  آذرباﻳﺠﺎﻧﻰ

آذرباﻳﺠﺎﻧﻰ  ایرلندی

ایرلندی  استونيايی

استونيايی  اودیه (اوریه)

اودیه (اوریه)  باسکی

باسکی  بلاروسی

بلاروسی  بلغاری

بلغاری  ايسلندی

ايسلندی  لهستانی

لهستانی  بوسنیایی

بوسنیایی  افریکانس

افریکانس  تاتار

تاتار  دانمارکی

دانمارکی  آلمانی

آلمانی  فرانسوی

فرانسوی  فیلیپینی

فیلیپینی  فنلاندی

فنلاندی  فريسی

فريسی  خمری

خمری  گرجی

گرجی  گجراتی

گجراتی  قزاقی

قزاقی  کرئول هائیتی

کرئول هائیتی  کرهای

کرهای  هوسا

هوسا  هلندی

هلندی  قرقیزی

قرقیزی  گالیسی

گالیسی  کاتالان

کاتالان  چک

چک  کانارا

کانارا  كرسی

كرسی  کرواتی

کرواتی  کردی

کردی  لاتين

لاتين  لتونيايی

لتونيايی  لائوسی

لائوسی  ليتوانيايی

ليتوانيايی  لوگزامبورگی

لوگزامبورگی  کینیارواندا

کینیارواندا  رومانيايی

رومانيايی  مالاگاسی

مالاگاسی  مالتی

مالتی  مراتی

مراتی  مالایالمی

مالایالمی  مالايی

مالايی  مقدونيهای

مقدونيهای  مائوری

مائوری  مغولی

مغولی  بنگالی

بنگالی  برمهای

برمهای  همونگ

همونگ  خوسایی

خوسایی  زولو

زولو  نپالی

نپالی  نروژی

نروژی  پنجابی

پنجابی  پرتغالی

پرتغالی  پشتو

پشتو  چوایی

چوایی  ژاپنی

ژاپنی  سوئدی

سوئدی  ساموایی

ساموایی  صربی

صربی  سوتو

سوتو  سینهالی

سینهالی  اسپرانتو

اسپرانتو  اسلواکی

اسلواکی  اسلونیایی

اسلونیایی  سواهيلی

سواهيلی  گاليک اسکاتلندی

گاليک اسکاتلندی  سبوانو

سبوانو  سومالیایی

سومالیایی  تاجیک

تاجیک  تلوگو

تلوگو  تاميلی

تاميلی  تايلندی

تايلندی  ترکی استانبولی

ترکی استانبولی  ترکمنی

ترکمنی  ولزی

ولزی  اویغوری

اویغوری  اردو

اردو  اکراينی

اکراينی  ازبکی

ازبکی  اسپانیایی

اسپانیایی  عبری

عبری  يونانی

يونانی  هاوایی

هاوایی  سندی

سندی  مجاری

مجاری  شونا

شونا  ارمنی

ارمنی  ایگبو

ایگبو  ایتالیایی

ایتالیایی  یدیشی

یدیشی  هندی

هندی  سودانی

سودانی  اندونزيايی

اندونزيايی  جاوهای

جاوهای  یوروبایی

یوروبایی  ويتنامی

ويتنامی  عبری

عبری  چینی (سادهشده)

چینی (سادهشده)