Aszfaltbeton keverőüzem építési technológiája és irányítása 1. Nyersanyag minőségirányítás

[1].A forró aszfaltkeverék adalékanyagból, porból és aszfaltból áll. Az alapanyag-gazdálkodás elsősorban arra terjed ki, hogy miként biztosítható az alapanyagok minősége és biztonságos előállítása a tárolás, szállítás, be- és kirakodás, valamint az ellenőrzés minden vonatkozásában.

1.1 Aszfalt anyagok kezelése és mintavétele

1.1.1 Aszfalt anyagok minőségirányítása

(1) Az aszfaltkeverő üzembe való belépéskor az aszfaltanyagokhoz mellékelni kell az eredeti gyár minőségi tanúsítványát és a gyári ellenőrzési űrlapot.

(2) A laboratórium minden, a telephelyre érkező aszfalttételből mintát vesz annak ellenőrzésére, hogy az megfelel-e az előírás követelményeinek.

(3) A laboratóriumi mintavételi és vizsgálati igazolványt követően az anyagosztálynak átvételi lapot kell kiállítania, amely tartalmazza az aszfalt forrását, címkéjét, mennyiségét, érkezési dátumát, számla számát, tárolási helyét, ellenőrzési minőségét és az aszfalt felhasználási helyét, stb.

(4) Minden aszfalttétel ellenőrzése után legalább 4 kg anyagmintát kell megőrizni referenciaként.

1.1.2 Mintavétel az aszfalt anyagokból

(1) Az aszfaltanyagokból vett mintavételnek biztosítania kell az anyagminták reprezentativitását. Az aszfalttartályoknak külön mintavevő szelepekkel kell rendelkezniük, és nem szabad mintát venni az aszfalttartály tetejéről. A mintavétel előtt 1,5 liter aszfaltot le kell engedni, hogy a szelepekből és csövekből kimossák a szennyeződéseket.

(2) A mintavevő edénynek tisztának és száraznak kell lennie. Jól címkézze fel a tartályokat.

1.2 Aggregátumok tárolása, szállítása és kezelése

(1) Az aggregátumokat kemény, tiszta helyen kell egymásra rakni. A rakodóhelynek jó vízálló és vízelvezető berendezéssel kell rendelkeznie. A finom adalékanyagokat napellenző kendővel kell lefedni, a különböző specifikációjú adalékokat pedig válaszfalakkal kell elválasztani. Az anyagok buldózerrel történő egymásra rakásakor figyelembe kell venni, hogy az egyes rétegek vastagsága nem haladhatja meg az 1,2 m vastagságot. Az aggregátumok zavarását buldózerrel történő egymásra rakáskor minimálisra kell csökkenteni, és a halmot nem szabad vályú alakba tolni ugyanazon a síkon.

(2) A telephelyre bekerülő anyagok minden egyes tételéből mintát kell venni és elemezni kell az adalékanyag specifikációira, fokozataira, iszaptartalmára, tűpehely-tartalmára és egyéb jellemzőire vonatkozó előírásoknak megfelelően. Csak minősítettségének bizonyítása után engedhető be a telephelyre rakásra, és egy elfogadó lapot adnak ki. Az anyagminőség-ellenőrzés minden mutatójának meg kell felelnie az előírásoknak és a tulajdonosi dokumentumok követelményeinek. Az építési folyamat során rendszeresen ellenőrizni kell az anyaghalom osztályozási jellemzőit, és figyelemmel kell kísérni a változásokat.

[2]. Adalékanyag, ásványi por és aszfalt ellátó rendszerek kiépítése

(1) A rakodó kezelőjének a halom azon oldalára kell néznie, ahol a durva anyagok nem gördülnek le rakodás közben. Rakodáskor a kupacba helyezett vödröt gém segítségével felfelé kell halmozni, majd hátra kell lépni. Ne használja A vödör forgatásával történő ásás csökkenti az anyagleválasztást.

(2) Azoknál az alkatrészeknél, ahol nyilvánvalóan durva anyagleválás következett be, azokat betöltés előtt újra kell keverni; a rakodó kezelőjének mindig tele kell tartania minden hideg anyagtartályt, hogy megakadályozza a keveredést a betöltés során.

(3) A hideg anyag áramlását gyakran ellenőrizni kell az időszakos anyagellátás és anyaglökések elkerülése érdekében.

(4) Az etetőszalag sebességét közepes sebességen kell tartani a termelékenység kalibrálásakor, és a sebesség beállítási tartománya nem haladhatja meg a fordulatszám 20-80%-át.

(5). Meg kell akadályozni, hogy az ércpor felszívja a nedvességet és csomósodjon. Emiatt az ívtöréshez használt sűrített levegőt felhasználás előtt vízzel el kell választani. Az ércpor szállító berendezésben lévő port a projekt befejezése után ki kell üríteni.

(6) A keverőberendezés üzembe helyezése előtt a termikus olajkemencét be kell indítani az aszfalttartályban lévő aszfalt meghatározott hőmérsékletre történő felmelegítésére, és az aszfalt ellátó rendszer minden részét elő kell melegíteni. Az aszfaltszivattyú indításakor az olajbevezető szelepet zárni kell, és hagyni kell alapjáraton járni. Indítsa el, majd lassan nyissa ki az üzemanyag-bevezető szelepet, és fokozatosan töltse fel. A munka végén az aszfaltszivattyút néhány percig meg kell fordítani, hogy a csővezetékben lévő aszfalt visszapumpálja az aszfalttartályba.

[3]. Szárító és fűtési rendszer kiépítése

(1) A munka megkezdésekor a szárítódobot kézi vezérléssel kell elindítani, amikor a hideganyag-ellátó rendszer le van kapcsolva. Az égőt meg kell gyújtani, és a hengert alacsony lángon 5-10 percig elő kell melegíteni a betöltés előtt. Rakodáskor a takarmány mennyiségét fokozatosan növelni kell. A forró anyag hőmérsékletének megfelelően a nyomónyílásnál az olajellátás mennyiségét fokozatosan növelik, amíg el nem érik a megadott termelési mennyiséget és a stabil hőmérsékleti feltételeket, mielőtt automatikus vezérlési módba váltanak.

(2) Ha a hideg anyagrendszer hirtelen leállítja az adagolást, vagy más baleset történik munka közben, először az égőt le kell kapcsolni, hogy a dob tovább foroghasson. Az indukált huzatventilátornak tovább kell szívnia a levegőt, majd le kell állnia, miután a dob teljesen lehűlt. A gépet ugyanígy fokozatosan, a munkanap végén le kell állítani.

(4) Mindig ellenőrizze, hogy az infravörös hőmérő tiszta-e, törölje le a port, és tartsa fenn a jó érzékelési képességeket.

(5) Ha a hideg anyag nedvességtartalma magas, az automatikus vezérlőrendszer nem működik, és a hőmérséklet felfelé és lefelé oszcillál. Ekkor kézi vezérlést kell használni, és ellenőrizni kell a forró anyag maradék nedvességtartalmát. Ha túl magas, csökkenteni kell a termelési mennyiséget.

6) A forró adalékanyagok maradék nedvességtartalmát rendszeresen ellenőrizni kell, különösen esős napokon. A maradék nedvességtartalmat 0,1% alá kell szabályozni.

(7) A kipufogógáz hőmérséklete nem lehet túl magas vagy túl alacsony. Általában 135 ~ 180 ℃ körüli hőmérsékleten van szabályozva. Ha a kipufogógáz hőmérséklete magas marad, és ennek megfelelően emelkedik az aggregátum hőmérséklete, annak oka leginkább a hideg anyag magas nedvességtartalma. A termelési mennyiséget időben csökkenteni kell.

(8) A porzsák belső és külső része közötti nyomáskülönbséget egy bizonyos tartományon belül kell tartani. Ha a nyomáskülönbség túl nagy, az azt jelenti, hogy a zsák súlyosan eltömődött, és a zsákot időben meg kell dolgozni és ki kell cserélni.

[4]. Meleganyag-szűrő és -tároló rendszer kiépítése

(1) A forró anyagszűrő rendszert rendszeresen ellenőrizni kell, hogy nincs-e túlterhelve, és nincs-e eltömődve vagy nincs-e rajta lyuk. Ha úgy találja, hogy az anyag felhalmozódása a képernyő felületén túl magas, le kell állítani és be kell állítani.

(2) A 2# forró siló keverési sebességét rendszeresen ellenőrizni kell, és a keverési sebesség nem haladhatja meg a 10%-ot.

(3) Ha a meleganyag-rendszer ellátása kiegyensúlyozatlan, és a hideganyag-tartály áramlási sebességét módosítani kell, fokozatosan állítsa be. Egy bizonyos tartály takarmányellátását nem szabad hirtelen megnövelni, különben az aggregátum fokozatossága súlyosan károsodik.

[5]. Adagoló- és keverőrendszer kiépítése

(1) Az egyes keveréktételek számítógép által rögzített mérési adatai hatékony eszközt jelentenek annak ellenőrzésére, hogy a mérésvezérlő rendszer megfelelően működik-e. A gép napi bekapcsolása és a munka stabilitása után a mérési adatokat 2 órán keresztül folyamatosan ki kell nyomtatni, és elemezni kell a szisztematikus hibáit, véletlenszerű hibáit. Ha azt tapasztalják, hogy a követelmények meghaladják a követelményeket, időben ellenőrizni kell a rendszer működését, elemezni kell az okokat, és meg kell szüntetni azokat.

(2) A keverőrendszer nem állhat le a keverési folyamat során. Ha a keverőberendezés működése leáll, miközben a kamionra vár, a keverőtartályban lévő keveréket ki kell üríteni.

(3) Miután a keverőtartály minden nap elkészült, a keverőtartályt forró ásványi anyagokkal kell dörzsölni, hogy eltávolítsák a keverőtartályban lévő maradék aszfaltot. Általában durva adalékanyagot és finom sódert kell használni egyenként 1-2 alkalommal történő mosáshoz.

(4) Ha emelőgaratot használunk a kevert anyag készterméksilóba történő kirakására, a garatot a siló közepére kell helyezni a kiürítéshez, ellenkező esetben a hordóban hosszanti szegregáció lép fel, azaz a durva anyag elgurul. a siló egyik oldalára.

(5) Ha kaparós szállítószalagot használnak a kevert anyag adagoló garatba, majd a késztermék silójába történő kiürítésére, a kevert anyag egy részét meg kell őrizni az összetevők minden egyes kiürítéséhez, hogy megakadályozzák a kevert anyag szállítását a kaparóval. attól, hogy az összes anyag kiürítése után közvetlenül az anyagba essen. elkülönítés a raktárban.

6) Az anyagoknak a készterméksilóból a teherautóba történő kirakásakor a teherautó nem mozoghat kirakodás közben, hanem halomban kell kirakni. Ellenkező esetben súlyos szegregáció lép fel. A teherautó-sofőrök sem tehetnek bele kis mennyiségű anyagot a kupacba, hogy elérjék a névleges kapacitást. keverékből.

(7) Az anyagok késztermék raktárból történő kiürítésekor a kiürítő ajtót gyorsan ki kell nyitni, és a kevert anyagokat nem szabad lassan kifolyni, hogy elkerüljük az elkülönülést.

(8) Anyagok tehergépjárműre történő kirakodása során nem szabad a tehergépkocsi vályújának közepéig kirakodni. Az anyagokat a teherautó vályújának elejébe, majd a hátsó részébe, majd a közepébe kell kiüríteni.

[6]. Aszfaltkeverék keverésszabályozása

(1) Az aszfaltkeverék gyártási folyamatában az olyan mutatókat, mint az aszfalt és a különféle ásványi anyagok adagolása és keverési hőmérséklete, pontosan nyomtathatók lemezről lemezre, és az aszfaltkeverék tömege pontosan nyomtatható.

(2) Az aszfalt fűtési hőmérsékletének szabályozása. Az aszfaltszivattyú megfelel a szivattyúzás és az egyenletes kidobás elvének, és képes megfelelni az alsó aszfaltréteg 160°C és 170°C közötti fűtési hőmérsékletének, valamint az ásványi adalékanyag fűtési hőmérsékletének 170°C és 180°C közötti követelményeinek.

(3) A keverési időnek olyannak kell lennie, hogy az aszfaltkeverék egyenletesen, élénkfekete színű legyen, ne legyen fehéredés, agglomeráció vagy vastag és finom adalékok szétválása. A keverési idő 5 másodpercre van beállítva száraz keverésnél és 40 másodpercre nedves keverésnél (a tulajdonos megköveteli).

(4) A keverési gyártási folyamat során az üzemeltető bármikor figyelemmel kísérheti a különféle műszeradatokat, megfigyelheti a különféle gépek működési állapotát és a gyári keverék színformáját, és azonnal kommunikálhat a laboratóriummal, és korrekciót végezhet, ha abnormális körülményeket észlel. .

(5) A gyártás során az anyagok minőségét, valamint a keverék hőmérsékletét, keverési arányát és fenőkőarányát meghatározott gyakorisággal és módszerrel ellenőrizni kell, és erről jegyzőkönyvet kell készíteni.

[7]. Hőmérséklet-szabályozás az aszfaltkeverék építése során

Az aszfaltkeverék építési szabályozási hőmérséklete az alábbi táblázatban látható.

Az egyes folyamatok hőmérséklet-neve Az egyes folyamatok hőmérséklet-szabályozási követelményei

Az aszfalt fűtési hőmérséklete 160℃~170℃

Ásványi anyag melegítési hőmérséklete 170℃~180℃

A keverék gyári hőmérséklete a normál 150℃-165℃ tartományon belül van.

A helyszínre szállított keverék hőmérséklete nem lehet 145 ℃-nál alacsonyabb

Burkolási hőmérséklet 135℃~165℃

A hengerlési hőmérséklet nem kevesebb, mint 130 ℃

A felületi hőmérséklet hengerlés után legalább 90 ℃

A nyílt forgalom hőmérséklete nem haladja meg az 50 ℃-ot

[8]. Szállító kamionok rakodása az aszfaltkeverő üzemben

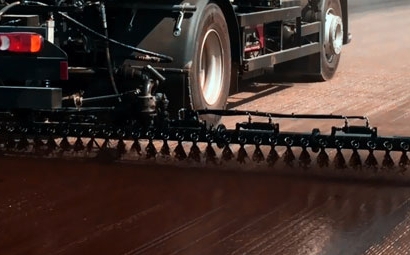

Az aszfaltkeveréket szállító járművek mind 15 tonna felettiek, megfelelnek a nagy tonnányi hőszigetelési követelményeknek, és szállításkor ponyva szigeteléssel vannak ellátva. Annak érdekében, hogy az aszfalt ne tapadjon rá a kocsira, a kocsi aljának és oldalfalainak tisztítása után vékony rétegben vigyen fel hőolaj és víz keverékét (olaj: víz = 1:3) egyenletesen a rozsdamentes acél láncra, és tisztítsa meg a kerekeket.

Az anyagszállító tehergépkocsi berakodása során a kiürítő nyílásnál a parkolóhelyet előre-hátra kell mozgatnia elöl, hátul és középső sorrendben. Nem szabad magasra rakni, hogy csökkentse a durva és finom adalékanyagok elkülönülését. Az autó berakodása és a hőmérséklet mérése után az aszfaltkeveréket azonnal szorosan letakarják szigetelőponyvával, és simán szállítják a burkolóhelyre.

Az aszfaltbeton keverőállomás építési módszereinek és kezelési intézkedéseinek elemzése alapján a fő szempont az aszfaltkeverék keverésének, hőmérsékletének és terhelésének, valamint az aszfaltbeton keverési és hengerlési hőmérsékletének szigorú ellenőrzése, ezáltal az általános autópálya burkolat minőségének és javításának biztosítása Az építés előrehaladása.

angol

angol  albán

albán  orosz

orosz  arab

arab  amhara

amhara  azeri

azeri  ír

ír  észt

észt  odia (orija)

odia (orija)  baszk

baszk  belorusz

belorusz  bolgár

bolgár  izlandi

izlandi  lengyel

lengyel  bosnyák

bosnyák  perzsa

perzsa  afrikaans

afrikaans  tatár

tatár  dán

dán  német

német  francia

francia  filippínó

filippínó  finn

finn  fríz

fríz  khmer

khmer  grúz

grúz  gudzsaráti

gudzsaráti  kazah

kazah  haiti kreol

haiti kreol  koreai

koreai  hausza

hausza  holland

holland  kirgiz

kirgiz  galíciai

galíciai  katalán

katalán  cseh

cseh  kannada

kannada  korzikai

korzikai  horvát

horvát  kurd

kurd  latin

latin  lett

lett  lao

lao  litván

litván  luxemburgi

luxemburgi  kinyarwanda

kinyarwanda  román

román  malagaszi

malagaszi  máltai

máltai  maráthi

maráthi  malajálam

malajálam  maláj

maláj  macedón

macedón  maori

maori  mongol

mongol  bengáli

bengáli  burmai

burmai  hmong

hmong  xhosa

xhosa  zulu

zulu  nepáli

nepáli  norvég

norvég  pandzsábi

pandzsábi  portugál

portugál  pastu

pastu  chichewa

chichewa  japán

japán  svéd

svéd  szamoai

szamoai  szerb

szerb  szoto

szoto  szinhala

szinhala  eszperantó

eszperantó  szlovák

szlovák  szlovén

szlovén  szuahéli

szuahéli  skót-gael

skót-gael  cebuano

cebuano  szomáli

szomáli  tadzsik

tadzsik  telugu

telugu  tamil

tamil  thai

thai  török

török  türkmén

türkmén  walesi

walesi  ujgur

ujgur  urdu

urdu  ukrán

ukrán  üzbég

üzbég  spanyol

spanyol  héber

héber  görög

görög  hawaii

hawaii  szindhi

szindhi  shona

shona  örmény

örmény  igbo

igbo  olasz

olasz  jiddis

jiddis  hindi

hindi  szundanéz

szundanéz  indonéz

indonéz  jávai

jávai  joruba

joruba  vietnami

vietnami  héber

héber  kínai (egyszerűsített)

kínai (egyszerűsített)