Asfalt beton karıştırma tesisi inşaat teknolojisi ve yönetimi 1. Hammadde kalite yönetimi

[1]Sıcak asfalt karışımı agrega, toz ve asfalttan oluşur. Hammadde yönetimi temel olarak depolama, taşıma, yükleme, boşaltma ve denetimin tüm aşamalarında hammaddelerin kaliteli ve güvenli üretiminin nasıl sağlanacağını içerir.

1.1 Asfalt malzemelerinin yönetimi ve numune alınması

1.1.1 Asfalt malzemelerinin kalite yönetimi

(1) Asfalt malzemeleri asfalt karıştırma tesisine girerken fabrikanın orijinal kalite belgesi ve fabrika muayene formunun yanında bulundurulmalıdır.

(2) Laboratuvar, şartnamenin gerekliliklerini karşılayıp karşılamadığını kontrol etmek amacıyla sahaya gelen her asfalt partisinden numune alacaktır.

(3) Laboratuar numune alma ve muayene onayından sonra malzeme departmanı asfalt kaynağını, etiketini, miktarını, varış tarihini, fatura numarasını, depolama yerini, muayene kalitesini ve asfaltın kullanıldığı yeri kaydeden bir kabul formu düzenlemelidir, vesaire.

(4) Her asfalt partisi incelendikten sonra referans olarak en az 4 kg malzeme numunesi saklanmalıdır.

1.1.2 Asfalt malzemelerinden numune alınması

(1) Asfalt malzemelerinden numune alınması, malzeme numunelerinin temsil edilebilirliğini sağlamalıdır. Asfalt tanklarında özel numune alma vanaları bulunmalı ve asfalt tankının üst kısmından numune alınmamalıdır. Numune almadan önce, kirleticilerin vanalardan ve borulardan temizlenmesi için 1,5 litre asfalt boşaltılmalıdır.

(2) Numune alma kabı temiz ve kuru olmalıdır. Kapları iyi etiketleyin.

1.2 Agregaların depolanması, taşınması ve yönetimi

(1) Agregalar sert ve temiz bir alanda istiflenmelidir. İstifleme alanı iyi su geçirmezlik ve drenaj olanaklarına sahip olmalıdır. İnce agregalar tente örtüsü ile örtülmeli, farklı özelliklerdeki agregalar ise bölme duvarlarla ayrılmalıdır. Malzemeleri buldozerle istiflerken her katmanın kalınlığının 1,2 m'yi geçmemesine dikkat edilmelidir. Buldozerle istiflendiğinde agregalara verilen zarar en aza indirilmeli ve kazık aynı düzlem üzerinde oluk şekline getirilmemelidir.

(2) Sahaya giren her malzeme partisinden numune alınmalı ve agreganın spesifikasyonları, gradasyonu, çamur içeriği, iğne pul içeriği ve diğer özelliklerine ilişkin spesifikasyonlara uygun olarak analiz edilmelidir. Ancak yeterliliği kanıtlandıktan sonra istiflenmek üzere sahaya kabul edilebilir ve kabul formu düzenlenir. Malzeme kalitesi denetiminin tüm göstergeleri, spesifikasyonlara ve sahibinin belge gereksinimlerine uygun olmalıdır. İnşaat süreci sırasında malzeme yığınının tesviye özellikleri düzenli olarak kontrol edilmeli ve değişiklikler açısından izlenmelidir.

[2]. Agrega, mineral tozu ve asfalt besleme sistemlerinin inşaatı

(1) Yükleyici operatörü, yükleme sırasında kaba malzemelerin aşağı yuvarlanmadığı yığının yan tarafına bakmalıdır. Yükleme sırasında yığının içine yerleştirilen kova bir bomla yukarı doğru istiflenmeli ve ardından geri çekilmelidir. Kullanmayın Kovayı döndürerek kazmak malzeme ayrışmasını azaltır.

(2) Belirgin kaba malzeme ayrışmasının meydana geldiği parçalar yüklemeden önce yeniden karıştırılmalıdır; yükleyici operatörü, yükleme sırasında karışmayı önlemek için her soğuk malzeme bidonunu daima dolu tutmalıdır.

(3) Aralıklı malzeme beslemesini ve malzeme dalgalanmasını önlemek için soğuk malzeme akışı sık sık kontrol edilmelidir.

(4) Verimlilik kalibre edilirken besleme bandının hızı orta hızda tutulmalı ve hız ayar aralığı hızın %20 ila 80'ini geçmemelidir.

(5). Cevher tozunun nemi çekmesi ve topaklaşması engellenmelidir. Bu nedenle ark kırmada kullanılan basınçlı havanın kullanılmadan önce su ile ayrıştırılması gerekmektedir. Cevher tozu taşıma cihazındaki toz, proje tamamlandıktan sonra boşaltılmalıdır.

(6) Karıştırma ekipmanının çalıştırılmasından önce, asfalt tankındaki asfaltın belirtilen sıcaklığa kadar ısıtılması için kızgın yağ fırını çalıştırılmalı ve asfalt besleme sisteminin tüm parçaları önceden ısıtılmalıdır. Asfalt pompasını çalıştırırken yağ giriş vanası kapatılıp rölantide bırakılmalıdır. Çalıştırın, ardından yakıt giriş valfini yavaşça açın ve yavaş yavaş yükleyin. İşin sonunda, boru hattındaki asfaltın tekrar asfalt tankına pompalanması için asfalt pompasının birkaç dakika ters çevrilmesi gerekir.

[3]. Kurutma ve ısıtma sistemi inşaatı

(1) Çalışmaya başlarken, soğuk malzeme besleme sistemi kapatıldığında kurutma tamburu manuel kontrol ile çalıştırılmalıdır. Brülör ateşlenmeli ve silindir, yüklemeden önce 5 ila 10 dakika boyunca düşük ateşte ısıtılmalıdır. Yükleme sırasında yem miktarı kademeli olarak artırılmalıdır. Boşaltma portundaki sıcak malzemenin sıcaklığına göre, otomatik kontrol moduna geçmeden önce, belirtilen üretim hacmine ve sabit sıcaklık koşullarına ulaşılıncaya kadar yağ besleme hacmi kademeli olarak artırılır.

(2) Soğuk malzeme sistemi aniden beslemeyi durdurduğunda veya çalışma sırasında başka kazalar meydana geldiğinde, tamburun dönmeye devam etmesine izin vermek için önce brülör kapatılmalıdır. İndüklenen çekiş fanı hava çekmeye devam etmeli ve tambur tamamen soğuduktan sonra kapanmalıdır. İş günü sonunda makine aynı şekilde kademeli olarak kapatılmalıdır.

(4) Kızılötesi termometrenin temiz olup olmadığını her zaman kontrol edin, tozu silin ve iyi algılama özelliklerini koruyun.

(5) Soğuk malzemenin nem içeriği yüksek olduğunda, otomatik kontrol sistemi kontrolden çıkacak ve sıcaklık yukarı ve aşağı salınım yapacaktır. Bu sırada manuel kontrol kullanılmalı ve sıcak malzemenin kalan nem içeriği kontrol edilmelidir. Çok yüksekse üretim hacmi azaltılmalıdır.

6) Sıcak agregaların kalan nem içeriği özellikle yağmurlu günlerde düzenli olarak kontrol edilmelidir. Kalan nem içeriği %0,1'in altında kontrol edilmelidir.

(7) Egzoz gazı sıcaklığı çok yüksek veya çok düşük olmamalıdır. Genellikle 135~180°C civarında kontrol edilir. Egzoz gazı sıcaklığı yüksek kalıyorsa ve buna bağlı olarak agrega sıcaklığı da artıyorsa, bunun nedeni çoğunlukla soğuk malzemenin nem içeriğinin yüksek olmasıdır. Üretim hacmi zamanla azaltılmalıdır.

(8) Torbalı toz toplayıcının içi ve dışı arasındaki basınç farkı belirli bir aralıkta tutulmalıdır. Basınç farkı çok büyükse, bu, torbanın ciddi şekilde tıkandığı ve torbanın zamanında işlenip değiştirilmesi gerektiği anlamına gelir.

[4]. Sıcak malzeme eleme ve depolama sistemi inşaatı

(1) Sıcak malzeme eleme sistemi aşırı yüklenip yüklenmediğini ve eleklerin tıkalı veya delik olup olmadığını görmek için düzenli olarak kontrol edilmelidir. Elek yüzeyindeki malzeme birikiminin çok fazla olduğu tespit edilirse durdurulmalı ve ayarlanmalıdır.

(2) 2# sıcak silonun karışım oranı periyodik olarak kontrol edilmeli ve karışım oranı %10'u geçmemelidir.

(3) Sıcak malzeme sisteminin beslemesi dengesiz olduğunda ve soğuk malzeme deposunun akış hızının değiştirilmesi gerektiğinde, yavaş yavaş ayarlayın. Belirli bir ambarın yem miktarı aniden artırılmamalıdır, aksi takdirde agreganın gradasyonu ciddi şekilde etkilenecektir.

[5]. Ölçüm kontrol ve karıştırma sisteminin inşaatı

(1) Bilgisayar tarafından kaydedilen her bir karışım partisinin tartım verileri, ölçüm kontrol sisteminin normal şekilde çalışıp çalışmadığını kontrol etmenin güçlü bir yoludur. Makine her gün açılıp çalışma stabil hale geldikten sonra tartım verileri 2 saat boyunca sürekli olarak yazdırılmalı, sistematik hatalar ve rastgele hatalar analiz edilmelidir. Gereksinimlerin gereksinimleri aştığı tespit edilirse, sistemin çalışması zamanında kontrol edilmeli, nedenleri analiz edilmeli ve ortadan kaldırılmalıdır.

(2) Karıştırma işlemi sırasında karıştırma sistemi durmamalıdır. Kamyon beklerken karıştırma ekipmanının çalışması durduğunda, karıştırma tankındaki karışım boşaltılmalıdır.

(3) Karıştırma tankı her gün tamamlandıktan sonra, karıştırma tankındaki artık asfaltı çıkarmak için karıştırma tankı sıcak mineral malzemelerle temizlenmelidir. Genellikle kaba agrega ve ince agreganın her biri 1 ila 2 kez yıkanmak üzere kullanılmalıdır.

(4) Karışık malzemeyi bitmiş ürün silosuna boşaltmak için bir kaldırma hunisi kullanıldığında, boşaltma hunisinin silonun ortasına konumlandırılması gerekir, aksi takdirde varilde uzunlamasına ayrışma meydana gelir, yani kaba malzeme yuvarlanır Silonun bir tarafına.

(5) Karışık malzemeyi harmanlama hunisine ve daha sonra bitmiş ürün silosuna boşaltmak için bir kazıyıcı konveyör kullanıldığında, karışık malzemenin kazıyıcı tarafından taşınmasını önlemek için, bileşenlerin her boşaltılmasında karışık malzemenin bir kısmı saklanmalıdır. tüm malzemeler boşaltıldıktan sonra doğrudan malzemenin içine düşmesini önler. depoda ayrıştırma.

6) Bitmiş ürün silosundan kamyona malzeme boşaltılırken, kamyonun boşaltma sırasında hareket etmesine izin verilmemeli, yığınlar halinde boşaltılmalıdır. Aksi takdirde ciddi ayrışmalar meydana gelecektir. Kamyon sürücülerinin nominal kapasiteye ulaşmak için yığına az miktarda malzeme eklemesine de izin verilmemektedir. karışımın.

(7) Bitmiş ürün deposundan malzeme boşaltılırken, ayrışmayı önlemek için boşaltma kapısı hızlı bir şekilde açılmalı ve karışık malzemelerin yavaşça dışarı akmasına izin verilmemelidir.

(8) Malzemelerin kamyona boşaltılması sırasında kamyonun ortasına kadar malzeme boşaltılmasına izin verilmez. Malzemeler kamyon oluğunun önüne, sonra arkasına ve sonra da ortasına boşaltılmalıdır.

[6]. Asfalt karışımının karışım kontrolü

(1) Asfalt karışımının üretim sürecinde, asfaltın ve çeşitli mineral malzemelerin dozajı ve karıştırma sıcaklığı gibi göstergeler plakaya doğru bir şekilde basılabilir ve asfalt karışımının ağırlığı doğru bir şekilde basılabilir.

(2) Asfaltın ısıtma sıcaklığı kontrolü. Asfalt pompası, pompalama ve düzgün püskürtme prensiplerini karşılar ve alt asfalt tabakasının 160°C ila 170°C arasındaki ısıtma sıcaklığı ve mineral agreganın 170°C ila 180°C arasındaki ısıtma sıcaklığı gereksinimlerini karşılayabilir.

(3) Karıştırma süresi, asfalt karışımının parlak siyah renkte, beyazlaşma, topaklaşma veya kalın ve ince agregaların ayrılması olmadan düzgün bir şekilde karıştırılacağı şekilde olmalıdır. Karıştırma süresi, kuru karıştırma için 5 saniye, ıslak karıştırma için 40 saniye (sahibi tarafından gerekli) olacak şekilde kontrol edilir.

(4) Karıştırma üretim süreci sırasında, operatör çeşitli cihaz verilerini istediği zaman izleyebilir, çeşitli makinelerin çalışma durumunu ve fabrika karışımının renk formunu gözlemleyebilir ve anormal koşullar bulunursa derhal laboratuvarla iletişim kurabilir ve ayarlamalar yapabilir. .

(5) Üretim sürecinde malzemelerin kalitesi ile karışımın sıcaklığı, karışım oranı ve biley taşı oranı belirlenen sıklık ve yönteme göre incelenerek kayıtlar sırasıyla alınır.

[7]. Asfalt karışımının yapımı sırasında sıcaklık kontrolü

Asfalt karışımının yapım kontrol sıcaklığı aşağıdaki tabloda gösterildiği gibidir.

Her prosesin sıcaklık adı Her prosesin sıcaklık kontrol gereksinimleri

Asfalt ısıtma sıcaklığı 160°C~170°C

Mineral malzeme ısıtma sıcaklığı 170°C~180°C

Karışımın fabrika sıcaklığı 150°C~165°C normal aralığındadır.

Sahaya taşınan karışımın sıcaklığı 145°C'den düşük olmayacaktır.

Asfaltlama sıcaklığı 135°C~165°C

Haddeleme sıcaklığı 130 ° C'den az değil

Haddeleme sonrası yüzey sıcaklığı 90 ° C'den az değil

Açık trafik sıcaklığı 50°C'den yüksek değil

[8]. Asfalt karıştırma tesisinde nakliye kamyonlarının yüklenmesi

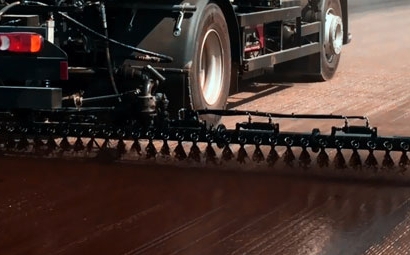

Asfalt karışımı taşıyan araçların tamamı 15 tonun üzerinde olup, büyük tonajlı ısı yalıtım ihtiyacını karşılamaktadır ve taşıma esnasında branda izolasyonu ile kaplanmaktadır. Asfaltın arabaya yapışmasını önlemek için arabanın alt ve yan panellerini temizledikten sonra, paslanmaz çelik zincirin üzerine ince bir tabaka halinde termal yağ ve su karışımını (yağ: su = 1:3) eşit şekilde uygulayın, ve tekerlekleri temizleyin.

Malzeme kamyonu boşaltma limanında yükleme yaparken park alanını ön, arka ve orta sırasına göre ileri geri hareket ettirmelidir. İri ve ince agregaların ayrışmasını azaltmak için yüksek istiflenmemelidir. Araç yüklenip sıcaklığı ölçüldükten sonra asfalt karışımı hemen yalıtkan bir branda ile sıkıca kapatılarak asfaltlama sahasına sorunsuz bir şekilde taşınıyor.

Asfalt beton karıştırma istasyonunun inşaat yöntemleri ve yönetim önlemlerinin analizine dayanarak, ana noktalar asfalt karışımının karıştırılmasının, sıcaklığının ve yüklenmesinin yanı sıra asfalt betonunun karıştırma ve haddeleme sıcaklıklarının da sıkı bir şekilde kontrol edilmesidir. Genel otoyol kaplamasının kalitesinin ve iyileştirilmesinin sağlanması İnşaat ilerlemesi.

İngilizce

İngilizce  Arnavutça

Arnavutça  Rusça

Rusça  Arapça

Arapça  Habeşçe

Habeşçe  Azerice

Azerice  İrlandaca

İrlandaca  Estonyaca

Estonyaca  Odiya (Oriya)

Odiya (Oriya)  Baskça

Baskça  Belarusça

Belarusça  Bulgarca

Bulgarca  İzlandaca

İzlandaca  Lehçe

Lehçe  Boşnakça

Boşnakça  Farsça

Farsça  Afrika Dili

Afrika Dili  Tatarca

Tatarca  Danca

Danca  Almanca

Almanca  Fransızca

Fransızca  Filipince

Filipince  Fince

Fince  Frizon Dili

Frizon Dili  Kamboçyaca

Kamboçyaca  Gürcüce

Gürcüce  Gücerat Dili

Gücerat Dili  Kazakça

Kazakça  Haiti Creole Dili

Haiti Creole Dili  Korece

Korece  Hausa Dili

Hausa Dili  Felemenkçe

Felemenkçe  Kırgızca

Kırgızca  Galiçyaca

Galiçyaca  Katalanca

Katalanca  Çekçe

Çekçe  Kannada

Kannada  Korsika Dili

Korsika Dili  Hırvatça

Hırvatça  Kürtçe

Kürtçe  Latince

Latince  Letonca

Letonca  Laoca

Laoca  Litvanca

Litvanca  Lüksemburgca

Lüksemburgca  Ruandaca

Ruandaca  Romence

Romence  Madagaskar Dili

Madagaskar Dili  Malta Dili

Malta Dili  Marathi

Marathi  Malayalam

Malayalam  Malezya Dili

Malezya Dili  Makedonca

Makedonca  Maori Dili

Maori Dili  Moğolca

Moğolca  Bengalce

Bengalce  Burmaca

Burmaca  Hmong Dili

Hmong Dili  Hosa

Hosa  Zulu

Zulu  Nepalce

Nepalce  Norveççe

Norveççe  Pencap Dili

Pencap Dili  Portekizce

Portekizce  Peştuca

Peştuca  Chicheva

Chicheva  Japonca

Japonca  İsveççe

İsveççe  Samoaca

Samoaca  Sırpça

Sırpça  Sesotho Dili

Sesotho Dili  Seylanca

Seylanca  Esperanto

Esperanto  Slovakça

Slovakça  Slovence

Slovence  Svahili Dili

Svahili Dili  Kuzey İskoç Dili

Kuzey İskoç Dili  Cebuano

Cebuano  Somalice

Somalice  Tacikce

Tacikce  Telugu Dili

Telugu Dili  Tamil

Tamil  Tay Dili

Tay Dili  Türkmence

Türkmence  Galce

Galce  Uygurca

Uygurca  Urduca

Urduca  Ukraynaca

Ukraynaca  Özbekçe

Özbekçe  İspanyolca

İspanyolca  İbranice

İbranice  Yunanca

Yunanca  Havai Dili

Havai Dili  Sint

Sint  Macarca

Macarca  Shona

Shona  Ermenice

Ermenice  İgbo Dili

İgbo Dili  İtalyanca

İtalyanca  Yidce

Yidce  Hintçe

Hintçe  Sundanizce

Sundanizce  Endonezya Dili

Endonezya Dili  Cava Dili

Cava Dili  Yoruba

Yoruba  Vietnamca

Vietnamca  İbranice

İbranice  Çince (Basitleştirilmiş)

Çince (Basitleştirilmiş)